امروزه فولاد و مشتقات آن در بسیاری از صنایع وارد بهعنوان یکی از مواد اولیه وارد شدهاند و بدون وجود آنها زنجیرهی تأمین مواد اولیهی بسیاری از صنایع تکمیل نخواهد شد. تولیدات صنعت فولاد در صنایعی نظیر خودروسازی، لوازمخانگی، ساختمانسازی و حتی تجهیزات پزشکی و … نیز راه پیدا کردهاند و ازاینجهت تأثیر بسزایی حتی در زندگی روزمرهی ما دارند. از سوی دیگر تعدد بالای شرکتها فولادی در بازار سرمایهی ایران که از قضا غالباً صادرات هم دارند به اهمیت شناخت این صنعت و تحلیل آن افزوده است. از این روی در این مقاله قصد داریم تا به ارائهی توضیحاتی در خصوص فرایندهای تولید در صنعت فولاد بهمنظور آشنایی بیشتر با آن بپردازیم.

اصطلاحات رایج در صنعت فولاد

صنعت فولاد بهعنوان یکی از صنایعی که بیشترین ارتباط را با سایر صنایع از طریق فراهمکردن مواد اولیهی آنان دارد، تأثیرات قابلتوجهی را بر روی روند تولیدات و چرخهی صنایع مختلف دارد. ازاینرو شناخت صنعت فولاد و اصطلاحات مربوط به آن از مواردی است که تحلیلگران بازارهای مالی باید حتماً بدان توجه داشته باشند. بنابراین پیش از پرداختن به هر بحث دیگری در ابتدا به بیان برخی از اصطلاحات رایج در صنعت فولاد خواهیم پرداخت.

سنگآهن

طبیعتاً از اولین اقدامات در زنجیرهی تولیدی محصولات فولادی اکتشاف معادن سنگآهن است. پس از اکتشاف معادن مسئلهای که بسیار بااهمیت است سنجش توجیهپذیری اقتصادی برداشت از معادن است. در چنین مرحلهای میبایست عیار خاک معادن ارزیابی شود تا در صورت داشتن حدنصاب لازم بهرهبرداری از آن آغاز شود. سنگآهن، نوعی سنگ معدنی است که حاوی رگههایی از آهن است و اولین حلقه از فرایند تولیدی فولاد با ذوب و احیای سنگآهن آغاز میشود. در فرایند برداشت این مادهی معدنی قطعاً باطلههایی نیز به وجود خواهد آمد که این موضوع امری اجتنابناپذیر است. اما شرکتها باید سعی کنند تا هزینههایی را برای برداشت همین باطلهها از معدن در نظر بگیرند چراکه در صورت غفلت به یکباره مجبور بهصرف هزینههای سنگینی دراینخصوص به علت انباشت باطلهها خواهند شد.

انواع سنگآهن در صنعت فولاد

بهطورکلی سنگآهن به دو گونهی مختلف سنگآهن دانه بلند و کنسانتره وجود دارد. هر یک از این انواع سنگآهن جهت استفاده در یکی از روشهای فراوری مورداستفاده قرار خواهند گرفت. اولین نوع از سنگآهن، سنگآهن دانه بلند است که از آن در روش فراوری کوره بلند استفاده میشود. در بخش بعدی در خصوص روش کوره بلند توضیحات بیشتری ارائه خواهیم داد.

نوع دیگری از سنگآهن که مورداستفاده قرار میگیرد در واقع همان سنگآهن با عیار پایین یا کلوخه است. این نوع از سنگآهن برای روش فراوری احیای مستقیم که در ادامه به توضیح بیشتر در خصوص آن خواهیم پرداخت.

در سطح جهان، سنگآهنی که معاملات با آن انجام شده و بهنوعی لیدر بازار سنگآهن در جهان محسوب شده و معاملات مختلف خود را با آن وفق میدهند، سنگآهن عیار ۶۲ درصد چین است. ازآنجاییکه چین بیشترین تقاضا را برای سنگآهن در جهان دارد، شاخص معیار سنگآهن نشئتگرفته از آن است.

کنسانتره

پس از استخراج و انتقال مواد معدنی به واحدهای صنعتی، در کارخانهها، مواد معدنی را به کنسانتره تبدیل میکنند. کنسانتره سنگآهنی است که پرعیار شده است. اصطلاح کنسانتره در تمامی فلزات معدنی موضوعیت دارد و کنسانتره مس، کنسانتره سرب و امثال آن نیز وجود دارد. کنسانترهها که از سنگآهن به دست میآیند طبیعتاً دارای ضریب تبدیل است اما این ضریب تبدیل ثابت نیست و بنا به جنس سنگآهن و عیار خاک معدنی و عیار کنسانترهی تولیدی متفاوت خواهد بود. هدفگذاری عیار در کنسانتره چیزی در حدود ۶۷ الی ۶۸ درصد است.

گندله

یکی دیگر از اصطلاحات موجود در زمینهی تحلیل صنعت فولاد گندله است. گندله در واقع همان کنسانتره است با این تفاوت که گرانوله شده است و به شکل گلوله درآمده است. بنابراین ضریب تبدیل کنسانتره به گندله یکبهیک است. گندله مادهای است که برای تولید آهن خام و در نهایت استحصال فولاد در هر دو روش احیای مستقیم (قوس الکتریک) و کوره بلند کاربرد دارد.

آهن اسفنجی

آهن اسفنجی تفاوت ظاهری با گندله ندارد و قدری رنگ آن متفاوت است اما از نظر فرایندی یک مرحله بعد از گندله است. در فرایند تولید فولاد میتوان گفت در واقع این آهن اسفنجی است که به فولاد تبدیل میشود. در روش احیای مستقیم (که در بخش بعد مفصلاً به آن خواهیم پرداخت) گندله را با بهرهگیری از گاز طبیعی به آهن اسفنجی تبدیل میکنند. ضریب تبدیل این تغییر برابر با ۱٫۴۶ است و این بدان معناست که برای استحصال ۱ تن آهن اسفنجی میزان گندلهی لازم برابر با ۱٫۴۶ تن خواهد بود. عیار آهن اسفنجی به فولاد نزدیکتر شده است اما ظاهر آن مشابه گندله است. هرقدر بتوان عناصر مازاد و کربن را کاهش داد، فولاد خالصتر و بهتری نیز در انتها در اختیار خواهد بود.

فولاد نیمهساخته

فولاد نیمهساخته مرحلهی پس از آهن اسفنجی است. در این مرحله که تقریباً وارد فاز ریختهگری نیز شده است، متناسب با مصارف و تقاضایی که نسبت به فولاد وجود دارد، محصول فولاد بهدستآمده را به اشکال مختلفی تبدیل میکنند. بهعنوان انواع مختلفی از فولاد نیمهساخته میتوان به شمش، بیلت، بلوم و اسلب اشاره کرد که متناسب با هر محصولی، یکی از این انواع تولید میشود. به طور مثال اسلب برای تولید ورقهای فولادی کاربرد دارد. معیار تقسیمبندی این محصولات نیز صرفاً ابعاد شکل ظاهری آنها است.

ورق فولادی

ورقهای فولادی مصارف بسیار متنوعی داشته و در صنایع پرشماری کاربرد دارند. از جملهی این صنایع میتوان به خودروسازی، لوازمخانگی و حتی ساختمانی و … نیز اشاره کرد. ورقها نیز انواع و مراحل مختلفی دارند. اولین مرحله پس از اسلب ورق گرم است، ورق گرم تولیدی ممکن است به ورق سرد تبدیل شود و یا اینکه به شکل ورق گالوانیزه (قلع اندود) یا ورق پوششدار تبدیل شود. از ورق گالوانیزه در صنایعی نظیر خودروسازی استفاده میشود. برای گالوانیزه کردن نیاز به فلز روی است و بخش زیادی از تقاضای روی در دنیا برای گالوانیزه کردن است. بنابراین رشد قیمتی و رشد تقاضای ورق گالوانیزه سبب رشد تقاضای فلز روی و افزایش قیمت آن میشود. بهاینترتیب با افزایش قیمت ورق گالوانیزه حاشیه سود روی نیز افزایش خواهد یافت.

تفاوت تقاضای ورق با محصولی نظیر میلگرد در صنعت فولاد

ورق نسب به سایر محصولات آهن و فولاد نظیر تیرآهن و میلگرد، تقاضای متفاوتی دارد. از ورق در صنایع گوناگونی نظیر خودروسازی، لوازمخانگی، ساختمانسازی و … استفاده میشود. این تنوع در تقاضای ورق سبب میشود تا تقاضای این محصول فصلی نباشد و در تمامی فصول سال تقاضای آن وجود داشته باشد. این در حالی است که برای محصولی نظیر میلگرد اوضاع متفاوت است و تقاضای آن در واقع یک تقاضای واسطهای برای صنعت ساختمانسازی است، بهاینترتیب در برخی از فصول سال که ساختوساز به واسطهی شرایط جوی تغییرات چشمگیری را تجربه میکند، تقاضای میلگرد نیز تغییراتی را تجربه خواهد کرد و به حالت فصلی در خواهد آمد.

ماجرای فصلی بودن تقاضا در خصوص محصولی نظیر ورق موضوعیت نداشته و به واسطهی تنوع در ترکیب سبد تقاضای ورق، کارخانههای تولیدکنندهی این محصول در شرایط رکودی هم اوضاع بهتری داشته و راحتتر قادر به فروش محصولات خود هستند.

روشهای فراوری سنگآهن در صنعت فولاد

روشهای فراوری سنگآهن به طور عمده به دو روش کلی تقسیمبندی میشود که در ادامه به آنها خواهیم پرداخت.

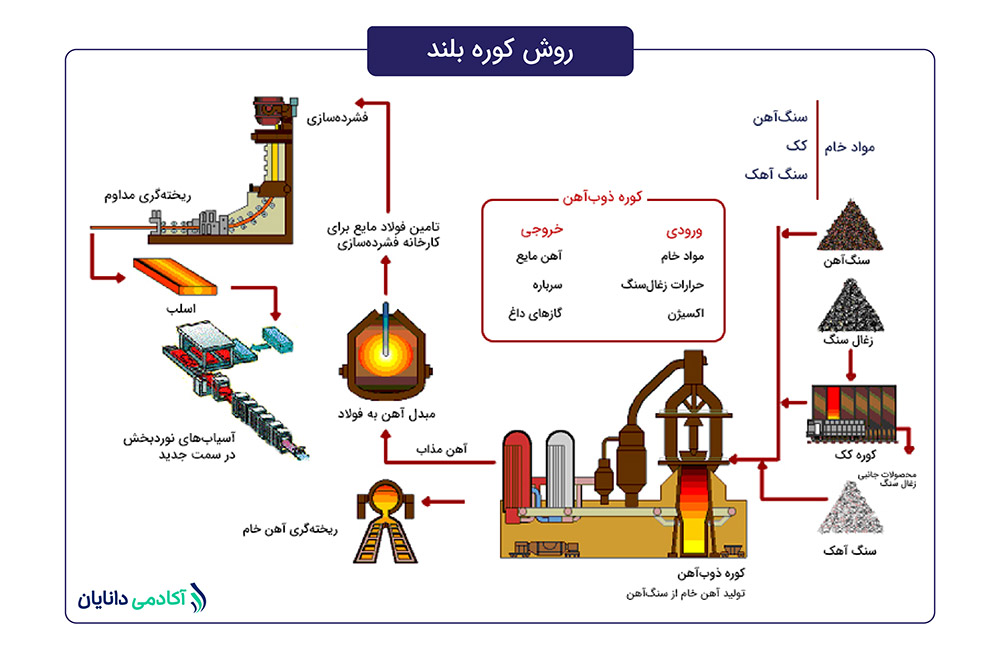

کوره بلند

اولین روش فراوری سنگآهن جهت تبدیل آن به محصولات لازم در صنعت فولاد، روش کوره بلند است. برای استفاده از روش کوره بلند برای فراوری سنگآهن میبایست از سنگآهن دانهبندی شده استفاده شود. در ایران این روش چندان رایج نیست و بیشتر سنگآهن دانهبندی شده نیز صادر میشود. همچنین در این روش بهرهگیری از زغالسنگ اهمیت بالایی دارد و کشور چین به دلیل در اختیار داشتن منابع لازم در این زمینه، عمدتاً از این روش استفاده میکند. در این روش معادل نیمی از فولادی که قصد تولید آن را داریم، کک زغالسنگ به کوره افزوده میشود.

طبیعتاً یکی از مواردی که بر فرایند سودآوری شرکتها تأثیرات مستقیمی را خواهد داشت تفاوت در روش فراوری آنها در سنگآهن است. به طور مثال یکی از دلایل عمدهای که سبب شده تا همواره سودآوری کارخانهای نظیر ذوبآهن اصفهان نسبت به فولاد خوزستان کمتر باشد تفاوت در روش فراوری سنگآهن در آنها است. در ایران گاز صنایع یکی از کمترین قیمتها را در سطح جهان دارد و به همین علت صنایعی که از روش احیای مستقیم که در ادامه به آن خواهیم پرداخت، استفاده میکنند به دلیل بهرهگیری از گاز در فرایند فراوریشان، توانایی محقق کردن سود بیشتری دارند.

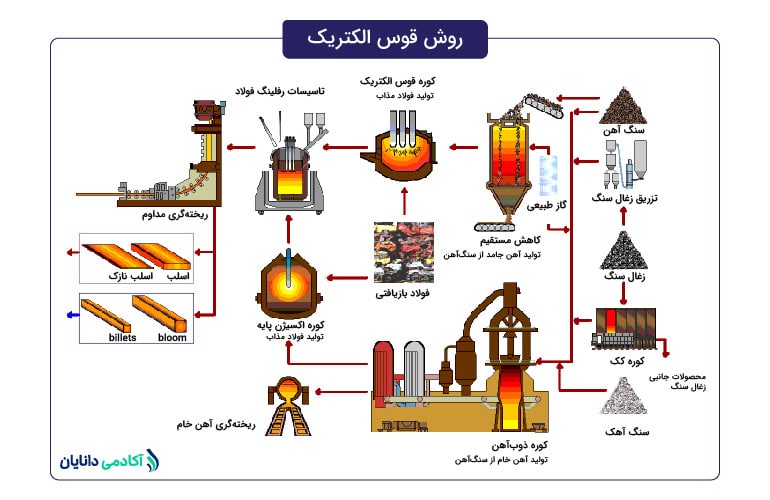

روش احیای مستقیم

این روش در کارخانههای ایران رایجتر بوده و عمدهی کارخانههای فولاد در ایران از این روش استفاده میکنند. طی این روش ابتدا کلوخههای سنگآهن تبدیل به کنسانتره شده و سپس با ضریب یکبهیک به گندله تبدیل میشوند. گندله که در واقع همان کنسانترهی گرانوله شده است با ضریب تبدیل ۱٫۴۶ به آهن اسفنجی تبدیل خواهد شد. آهن اسفنجی بهدستآمده با استفاده از روش قوس الکتریک با ضریب تبدیل ۱٫۱۲ یا ۱٫۱۴ به فولاد نیمهساخته تبدیل میشود که همانطور که اشاره کردیم ۴ حالت مختلف شمش، بیلت، بلوم و اسلب را شامل میشود. این فرایند با بهرهگیری از الکترود و با استفاده از گاز انجام میشود و مطابق با نکتهای که بارها مطرح کردیم به علت کمتر بودن نسبی قیمت گاز در ایران در عمدهی کارخانههای تولید فولاد در ایران از این روش استفاده میشود.

آموزش تحلیل صنعت پتروشیمی به همراه جزئیات

انواع سنگآهن از نظر ترکیب شیمیایی در صنعت فولاد

کانههای سنگآهن غالباً به دو گونهی هماتیت و مگنتیت وجود دارند که درصد آهن آنها به ترتیب ۷۰ و ۷۲ درصد است. هماتیت سرخرنگ بوده و استفادهی کمتری در صنایع ایران دارد. غالب معادنی که سنگآهن هماتیت تولید میکنند به دنبال آن هستند که آن را به همان شکل صادر کنند اما سنگآهن مگنتیت که سیاهرنگ است در ایران پرطرفدار بوده و در اغلب کارخانهها از آن استفاده میکنند و آن را تبدیل به کنسانتره میکنند.

همانطور که در ابتدا نیز اشاره کردیم، اینکه چه میزان سنگآهن به کنسانتره یا سنگآهن دانهبندی شده تبدیل میشود به عیار سنگآهن بستگی دارد اما در یک حالت کلی میتوان گفت اگر سنگآهن ۵۰ درصد هماتیت را به دانهبندی شده تبدیل کنیم این ضریب برابر با ۱٫۳۵ است. همچنین اگر سنگآهن پرعیار مگنتیت را به کنسانتره تبدیل کنیم ضریب تبدیل ۱٫۵۴ خواهد بود.

تعیین قیمت تولیدات سنگآهن در صنعت فولاد

در بازارهای جهانی قیمت فراوردههای میانی مختلف نظیر گندله و کنسانتره و آهن اسفنجی و امثال آن متناسب باارزش افزودهای که نسبت به سنگآهن خلق شده، قدری گرانتر خواهد بود. اما در ایران شرایط به گونهی دیگری است و قیمتگذاری اجزای مختلف تحتتأثیر قیمت جهانی نیست و به شکل درصدی از شمش فولاد خوزستان تعیین میشود. یعنی برای پیبردن به قیمتها میبایست به سایت بورس کالا یا کدال مراجعه کرده و میانگین قیمت داخلی و صادراتی شمش فولاد خوزستان را استخراج کنیم و آن را بهعنوان مبنایی برای قیمت کالاهای مختلف از سنگآهن گرفته تا آهن اسفنجی مدنظر قرار دهیم. حال هر یک از مواد دیگر به شکل درصدی از قیمت بهدستآمده خواهند بود، به طور مثال قیمت کنسانتره سنگآهن ۱۶ درصد قیمت شمش (بیلت) فولاد خوزستان است.

برای قیمت گندله نیز روال به همین شکل است با این تفاوت که در خصوص قیمت گندله، ۱۶ درصد به ۲۳٫۵ درصد افزایش پیدا کرده است. نمادهای بورسی نظیر کگل، کچاد، کگهر، فخوز و … گندله تولید میکنند و برخی از تولیدکنندگان گندله، خودشان تولیداتشان را مصرف میکنند. این نرخ برای آهن اسفنجی نیز به ۵۰ درصد افزایش پیدا میکند. شرکتهای تولیدکنندهی آهن اسفنجی در ایران زیاد است.

قیمت خود شمش نیز در بورس کالا تعیین میشود. البته فرمول تعیین آن غالباً در حال تغییروتحول است اما در ادامه به سازوکار تعیین قیمت در زمان نگارش این مقاله اشاره خواهیم کرد. قیمت شمش بیلت در ایران برگرفته از قیمت آن در محدودهی کشورهای مشترکالمنافع است که اغلب همان کشورهایی هستند که پس از فروپاشی شوروی اعلام استقلال کردهاند. از جملهی کشورهای این منطقه که به منطقهی CIS شهرت دارد میتوان به روسیه، جمهوری آذربایجان، ارمنستان، تاجیکستان، قزاقستان و … اشاره کرد.

قیمت شمش در این مناطق با یک تلرانس درصدی در حال حاضر بهعنوان سقف قیمتی در نظر گرفته میشود. اما علت اهمیت منطقهی CIS برای ایران در آن است که قبل از ایجاد توانایی تولید و افزایش آن فولاد موردنیاز کشور از این منطقه و از طریق بندر انزلی وارد و مود استفاده صنایع قرار میگرفته است. به همین علت قیمت محصولات فولادی در این مناطق برای ایران حائز اهمیت شده است. در بازارهای جهانی نیز قیمت شمش ایران بسیار مشابه قیمت محدودهی CIS است.

محصولاتی نظیر زغالسنگ و کک زغالسنگ نیز به شکل درصدی از نرخ شمش فولاد خوزستان تعیین میشوند. قیمت موادی نظیر زغالسنگ خام ۹ درصد از نرخ شمش فولاد خوزستان است. کک زغالسنگ نیز که در روش کوره بلند مورداستفاده قرار میگیرد، ۲۶ درصد قیمت شمش فولاد خوزستان است. این مسئله یکی از مواردی است که همانطور که اشاره شد سبب شده تا سود واحدهای صنعتی نظیر ذوبآهن چندان بالا نباشد، چرا که برای هر تن کک باید معادل ۲۶ درصد قیمت شمش فولاد را بپردازد و ازآنجاییکه نصف میزانی که قصد تولید فولاد داشته باشد، به کک احتیاج دارد، درواقع یکهشتم قیمت شمش را فقط صرف تهیهی کک زغالسنگ خواهد کرد.

بهرهگیری از قراضهها در صنعت فولاد

در هر صنعتی اعم از فولاد، مس، سرب و امثال آن میتوان با بهرهگیری از قراضه نیز به تولید شمش پرداخت. در برخی از کشورها نظیر ترکیه یا چین به دلیل فقدان منابع معدنی سنگآهن روش تولید غالباً بدینگونه است و با خرید قراضه از سایر صنایع یا حتی سایر کشورها به تولید شمش فولادی پرداخته میشود. طبیعتاً نوع قراضهی مصرفی تأثیر مستقیم و بسزایی در ضریب تبدیل آن به شمش خواهد داشت. نکتهای که ذکر آن خالیازلطف نیست آن است که نباید به این روش بهعنوان روشی ضعیف در تولیدات صنعت فولاد نگاه شود چرا که در کشوری نظیر ترکیه بدون در اختیار داشتن منابع معدنی سنگآهن و همینطور منابع گازی مشابه ایران، با همین روش تولیدی بیشتر از تولید فولاد ایران محقق شده است.

از سایت nerkhbox و بخش آهن و فولاد نیز میتوان قیمت قراضهی آهن را به تفکیک استانها و کیفیت آن استخراج کرد. اگر شرکتی قراضه مصرف میکرد برای پیبردن به قیمت آن بهتر است تا قیمت شمش را در دورهی قبلی از صورت مالی به دست آوریم و با زمان حال مقایسه کنیم. هرقدر میزان نرخ شمش افزایش پیدا کرده بود به همان میزان نرخ قراضهی مصرفی که درگذشته استفاده شده است را نیز به شکل درصدی افزایش میدهیم. علت هم آن است که چون از نوع قراضهی مصرفی شرکت اطلاعی نداریم، نمیتوانیم نرخ آن را از سایتهای مربوطه استخراج کنیم.

برخی از سایتهای مهم در تحلیل صنعت فولاد

صنعت فولاد مانند برخی از صنایع دیگر تنوع و گستردگی بالایی دارد. ازاینرو کسب اطلاع در خصوص روندها و اتفاقات تأثیرگذار در خصوص تکتک عناصر تشکیلدهندهی زنجیرهی تأمین و محصولات نهایی از اهمیت بالایی برخوردار است. از سوی دیگر تعداد بالای موارد حائز اهمیت ایجاب میکند تا منابعی معتبر و جامع موردتوجه قرار بگیرند. به همین دلیل در ادامه به معرفی برخی از منابع مهم و معتبر خواهیم پرداخت.

سایت ifnna برای تحلیل صنعت فولاد

این سایت که پایگاه خبری فولاد است اطلاعات مهم و بااهمیتی را در اختیار قرار میدهد. یکی از مزایای این سایت گزارش تخصصی و هفتگی آن در خصوص فولاد است که از تغییرات قیمتی سنگآهن در ایران و جهان گرفته تا قراضهها و شمش و بیلت و … صحبت میکند.

ارزشگذاری چیست و چه کاربردی دارد؟

سایت umetal.org برای تحلیل صنعت فولاد

این سایت نیز اطلاعات قیمتی و همچنین توضیحات مناسب و مفیدی در خصوص مواد معدنی ارائه میدهد. در خصوص اخبار روز مرتبط با صنعت فلزی و معدنی نیز این سایت مطالبی را ارائه میدهد.

سایت tradingeconomics برای تحلیل صنعت فولاد

این سایت علاوه بر اطلاعات بهروز قیمتی و تغییرات آن، مطالبی در خصوص پیشبینی قیمتها نیز ارائه میدهد.

سایت custeel.net برای تحلیل صنعت فولاد

این سایت قیمت کالاهای خام و مواد اولیه و زغالسنگ و قراضه و … را به تفکیک ارائه میدهد. در خصوص بیلت، بخشی تحت عنوان Billet Cost & Price وجود دارد که در آن قیمت و بهای تمامشدهی محصولات را به یوان ارائه میدهد. این نکته که بهای تمامشدهی تولید فولاد برای چینیها چه میزان باشد بسیار بااهمیت است. اگر بهای تمامشدهی تولید فولاد برای چینیها بالا باشد به معنای آن است که آنها توانایی ورود به بازار بهعنوان عرضهکننده را نداشته و بنابراین قیمت فولاد کاهشی محسوس را تجربه نخواهد کرد و چهبسا در یک بازهی بلندمدت روندی صعودی را نیز تجربه کند.

سایت sunsirs برای تحلیل صنعت فولاد

این سایت اطلاعات قیمتی برای تمامی کامودیتیها را در صنایع مختلف دربر داشته و متعلق به کشور چین است. ذکر دو نکته دراینخصوص حائز اهمیت است. اول آن که قیمتهای این سایت با احتساب ۱۰ درصد مالیات بر ارزشافزودهی کشور چین است و دوم آنکه بر خلاف سایر سایتها در تمامی سایتهای چینی درصد تغییر قیمت صعودی با رنگ قرمز و تغییرات نزولی با تغییر رنگ سبز نمایش داده میشود.

سایت shfe برای تحلیل صنعت فولاد

این سایت مربوط به بورس شانگهای بوده و قیمت بازارهای آتی مختلف را یا همان فیوچرها را ارائه میدهد. این سایت دیدگاههای مناسبی در خصوص روند تغییرات قیمتی برای ماههای آینده ارائه میدهد. با نگاهی به انتظارات که در معاملات آتی نمود پیدا کرده است و همچنین روند قیمتی میتوان به این رسید که غالباً در پایان سال مالی یک افزایش قیمت برای کالاها اتفاق میافتد.

هزینههای سربار؛ آیتمی اثرگذار در صنعت فولاد

هزینههای سربار بهعنوان بخشی از صورت سود و زیان پتانسیل تأثیرگذاری بالا در فرایند سودسازی شرکتها را داشته و ممکن است در طول سنوات مختلف نوسانات نسبتاً بالایی را تجربه کند. آن دسته از کارخانجاتی که از قوس الکتریک برای فراوری سنگآهن و استحصال فولاد استفاده میکنند، علاوه بر گاز مصرفی نیاز به الکترود نیز دارند. بهازای تولید هر تن فولاد در روش قوس الکتریک، نیاز به ۱٫۸ کیلوگرم الکترود گرافیتی وجود دارد. قیمت هر تن الکترود گرافیتی معمولاً در بازهای بین ۳۰۰۰ تا ۴۰۰۰ دلار در نوسان است. اما قیمت این کالا در مواقعی تا ۲۰۰۰۰ دلار نیز افزایش پیدا کرده است و از این طریق سبب تحمیل هزینههای بالایی به شرکتها شده است. هزینههای مربوط به الکترودهای گرافیتی ممکن است در تمام دورهها مشابه همدیگر و تکرارپذیر نباشد از این روی توجه به آن حائز اهمیت است.

یکی دیگر از آیتمهای مربوط به هزینههای سربار، بحث حقوق دولتی است. این آیتم برای سنگآهنیهایی که پروانه بهرهبرداری از معدن آنها به نام دولت است، وجود دارد. نمادهایی مثل کگل و کچاد از این دسته محسوب شده و باید هزینهای را در قالب بهرهی مالکانه به جهت بهرهبرداری از معدن به دولت پرداخت کنند. این هزینه ارتباط به درآمد شرکت دارد و وابسته به تولید آن متفاوت است.

سخن پایانی پیرامون تحلیل صنعت فولاد

صنایع فولادی در طول سالهای اخیر غالباً جز صنایع جذاب برای سرمایهگذاری در بازار سرمایه بودهاند که تغییرات بازار آنها تأثیرات قابلتوجهی بر روی صنایع مختلف خواهد داشت چراکه مواد اولیهی بسیاری از صنایع وابستهی به صنعت فولاد است. از نکات بسیار بااهمیت در صنعت فولاد، داشتن اطلاعات لازم در خصوص روشهای مختلف تولید و همچنین برخی از ضرایب تبدیل در مراحل مختلف فراوری سنگآهن است که در کنار دانستن نحوهی استخراج دیتاهای لازم از بازار جهانی در خصوص نرخهای فروش، کمک بسیار قابلتوجهی را به تحلیل صنعت فولاد میکند. در این مقاله سعی کردیم در عین رعایت ایجاز، بهتمامی جنبههای مهم در تحلیل این صنعت بپردازیم.

2 دیدگاه

سلام تحلیل صنایعی که می ذارید بسیار عالی هستند. لطفا تمامی صنایع بورسی را تحلیل کنید. ممنون!

سلام، ممنون از نظر شما